はじめに

EG6はもともとナビを付けられるようにはできていません。

オプションでシフトノブの前に付けることができるものがありますが、目線が下になりすぎるので正直実用的ではありません。

ということで、ナビを上の方に付けられるように以前自作したのですが、完成当初からいまいちだと思っていたのを今回重い腰を上げてやり直してみることにしました。

MDFで枠を作って納めた前作

ナビパネル製作

他車種のオーディオパネルを流用する

以前はすべて1から作りましたが、今回パネルは現行JF3NBOXのものを元に作っていきます。

なぜこれにしたのかというと、中古部品屋に行った時に安かったのでたまたま買っていたものだったからですw

これがまあまあフィットしました!

このツメとハザードスイッチの部分は邪魔なのでカットしてしまいます。

FRPで土台を作る

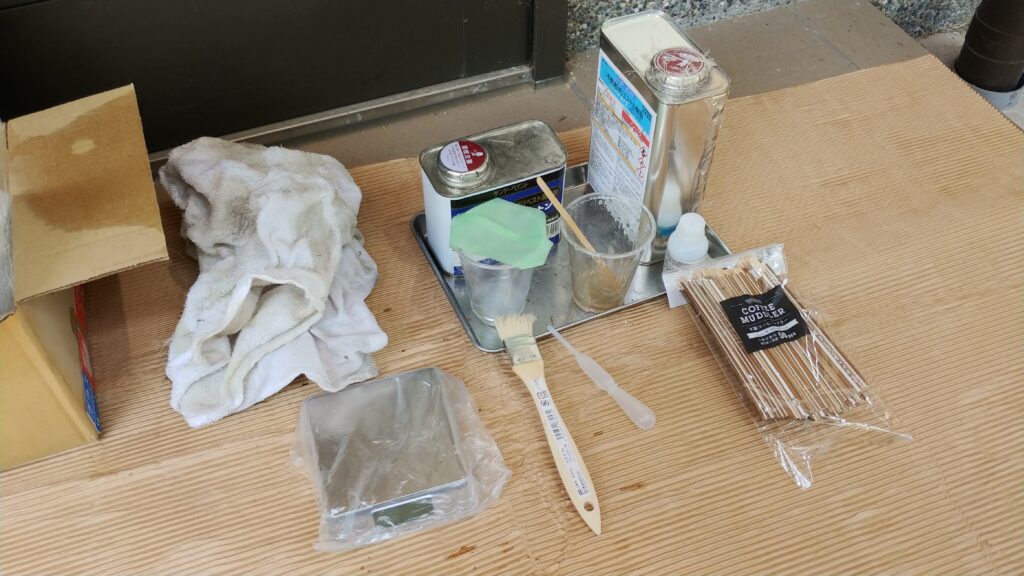

この項で使う道具で、FRP素材以外にホームセンターや100均で揃えておくといいものは

- 樹脂を塗るための刷毛

- 道具を置いておくステンレストレー

- 硬化剤を吸うスポイト

- 樹脂の混ぜ棒

- 樹脂を作ったり洗浄液を入れたりする使い捨てコップ

- マスキングテープや養生テープ

- 使い捨て手袋、出来ればニトルリ素材など耐久性のあるもの

- 樹脂が跳ねるのが心配であればゴーグル

- 削り作業用安物スプレー塗料

- 防塵マスク

- 荒削り作業のためのやすり、造形用40~120番

- サフェーサー前の足付けや手直し用、240~400番

- 塗装直前の仕上げ用、800番

- やすりの当て板、平面がある木材などでもよい

- パーツクリーナーかシリコンオフ

- ウエス

- 造形に使うなら厚盛、細目の両パテ

コップは紙ではない方が良いですね。専用の容器などもがありますが、僕は使い捨てのものを使っています。

刷毛に関しては、右側の方が80円ほどと安いのですが、使うなら左側の薄いタイプの方が使いやすいし洗いやすいです。150円くらいです。

専門のネットショップが心配な方は、Yahooやアマゾンで買えるおすすめも項の最後で紹介しておきます。

まずは純正のパネルを養生し、離型剤か離型テープをその上から施工したのち、ノンパラ樹脂という乾いてもベタベタする樹脂を枠に塗っていきます。樹脂には硬化剤が必要です。

そして使った刷毛などの道具を洗うアセトンもコップに入れて用意しておきます。刷毛は使ったらその都度樹脂を絞りアセトンに付けておきます。絞るときは毛がすっぽ抜けてしまわないように気を付けます。

積層に使ったのはガラスクロスです。

ガラスマットより型になじみやすく手で貼り込みやすいです。

しっかり貼りついたら上から樹脂を塗り、半乾きで新たにガラスクロスを貼りを繰り返します。

ガラスクロスはガラスマットに比べて柔軟性はあるけど強度に方向性があり強固ではないので5枚重ねました。

裏面はこのようになっています。

ガラス繊維を貼り込んで形を作ってから樹脂を塗ることで手早くできるし、積層に手で圧着できたり樹脂の上塗りがしやすかったりと効率的に作業できます。

5枚重ねて樹脂を塗ったら、乾くのを待ってもう1回か2回樹脂を塗っておきます。

そうすることでやすりで削った時、不必要にガラスクロスまで削り落としてしまうことを防げます。

翌日、型から外し形を整え何色でもいいのでスプレーで軽く塗装します。スプレーは安物でいいです。

こうしてみると表面はボコボコしていますね。

塗装しておくと削っていった時に凹凸がわかりやすくなります。、やすりで色が無くなるまで削るとまっ平らになるというわけです。部分的に削りすぎるということも防げます。

FRP素材をネットショップで見てみる

初めて挑戦する場合、何を作るかにもよりますが、今回作っているようなパネルくらいのサイズであれば失敗しても何度か挑戦できる量を紹介します。

ガラス繊維は今回あまり使いませんでしたが、強度が欲しい場合は使う方が良いですね。

離型に関してはテープを使うという方法もあります。

使えるものは、養生テープ、アルミテープ、ポリエステルテープなど、樹脂が染み込まない素材のものが使えると思います。

注意することと言えば、粘着力が強いものだと後々はがしづらかったり、アルミテープだとはがすときに細かくちぎれたりしてしまうこともあるので、粘着力の弱いマスキングテープを下地に使いその上にこれらのテープを使うとノリ残りなども少なく使えると思います。

しかし、あまりテープで厚みを持たせすぎると完成品のフィッティングに問題が出る可能性もあるので注意しないといけません。

これらのテープに離型剤を塗って使ってもいいかもしれません。

樹脂と硬化剤は決められた配分量があるので、慣れないうちはこのような計量器を使って正しく混ぜた方が良いですね。

硬化剤の量が多いと最後の方で硬化剤が足らなくなるかもしれないし、化学反応で熱を発するので硬化剤の量が多すぎると煙を吹いたりすることもあるそうです。

パネルの造形

うまい具合にねじの部分は避けられています。この段階でグルーガンなどを使ってくっつけておきます。

グルーガンとはこのようなものですが、ダイソーなどで200円ほどで買えるので、スティックと一緒にそちらで買うのをおすすめします。DIYや工作が好きなら持っていたらいろいろと便利です。

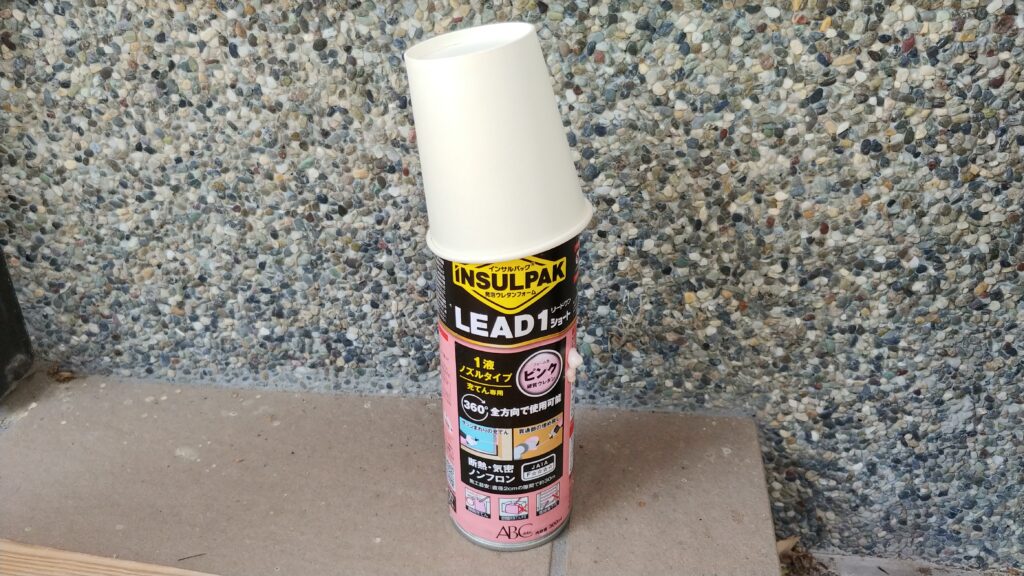

造形するのに発泡ウレタンを使うので段ボールで箱を作ります。発泡ウレタンは膨らむ力が強いので外枠にこのように補強を入れておきます。この箱はグルーガンで接着しています。

土台を含め全体を養生する理由は、失敗したときにキレイに土台からはがせるようにするためです。

発泡ウレタンを使う理由は、パテだけで造形しようとすると重くなってしまうしパテがもったいないからですw

切り取ったハザードスイッチ部分はパテでスムージングしてあります。

スムージングをするにもパテだけでしようとせず、100均にもあるこのような粘土も使っていきます。

手で造形できるので便利です。パテを使う分を考えて若干少なめに盛っています。

ホームセンターで普通に売っている1液タイプの発泡ウレタンは結構柔らかめです。やすりでの造形はやりにくかったですね。使い切りタイプなので必要なくても一回で使い切った方が良いですが、安いもので700円ほどでなので利用しやすいです。こちらはホームセンターで買うのが良いですね。

削った発泡ウレタンの上からパテを盛ってみましたが、土台が柔らかいので無駄だったかもしれませんw

黄色くなっている造形部分に合わせて切ったガラスマットを2枚積層したのち、樹脂だけを5回ほど重ね塗りました。ここで使ったのはガラスクロスではなくガラスマットです。

ここまですると発泡ウレタンの軟質具合は関係ないです。

けっこう樹脂を厚めに塗ったので、これを40番のやすりで平滑にし形を整えていきます。

ガラスマットは手でほぐすとこのようにふわふわになり型に追従しやすくなります。平面はそのまま、角はほぐすなど使い分けることできれいに積層していくことができます。

ただ、ほぐしすぎるとバラバラになってしまうので注意が必要です。

フチの部分をカットしすぎてしまったので、アルミテープで溝を作り樹脂を流し込み修正しました。

削っていって納得の形になれば塗装しますが、ピンホールが気になる場合は細目パテで埋めていきます。

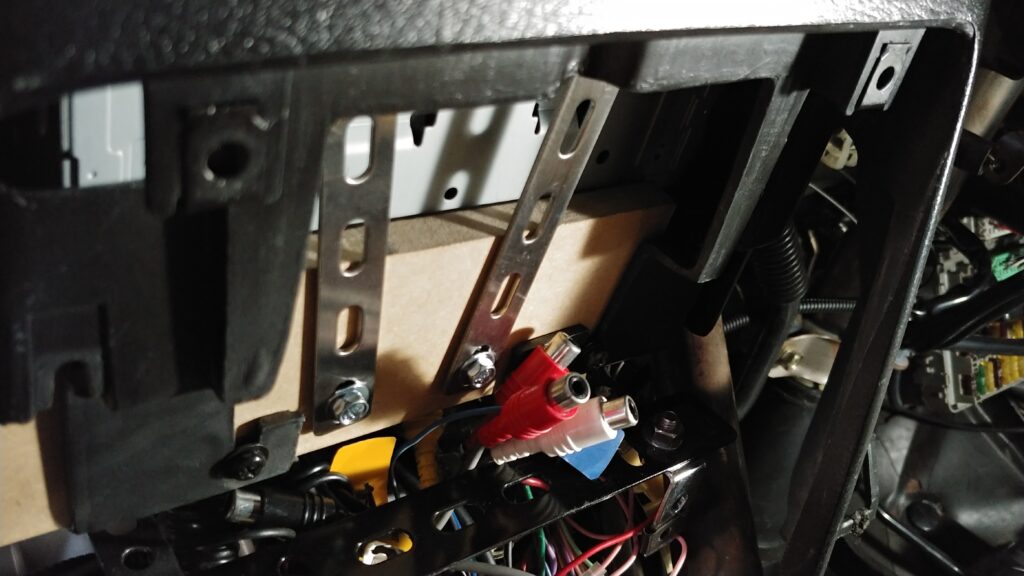

取り付け

専用の取り付けキットを使えるようにしています。

使っているキットは旧モデルの方が都合がよかったので中古品を買いました。

底面のステー2枚は固定用です。ワッシャーで高さを調整しています。

ホームセンターで買いました。

取り付けの土台には12mm厚のMDF材を使っています。

MDFの加工には鬼目ナットを使っています。

両端はダッシュボードに固定用、中はナビの固定用です。

完成

ナビ部分が少し前に出たので、裏の配線にも余裕が出ました。

純正パネルの流用なのでナビのフィッティングは完璧ですw

前のと比較。

当時はバイザーがほしくてこの形にしましたが、やっぱりシンプルが良いですね!

手直し

塗装で艶の出たパネルをチッピングと艶消しブラックで塗り分けしました。

艶のあるパーツがほかにないので艶消しの方がマッチングしてるような気がします。

失敗集

パネルは1度失敗したので没にし、2つめで成功しました。

最初のは土台のパネルに合わせてカットしました。

ずんぐりした見た目になってしまいました。土台に対してパネルを切りすぎたようです。

パネルとパテのつなぎ目のスムージングが難しかったです。

2つ目はパネルを切らずにおいて、外枠をFRPで作りました。

うまく合体できずに失敗。この後発泡ウレタンを使いました。

FRPやパテは乾くのに時間がかかるため、あれこれ失敗している間に1ヶ月もかかってしまいましたw